- События

- Барахолка

- Геоточки Беларуси

- Форум

- infoИнфоцентр

- sms_failedОбратная связь

Туризм и спорт в Беларуси. Свободный сайт для планирования событий спортивной и туристической тематики. Здесь те, кто гоняет во всю мощь.

© poehali.net 2002-2024 Belarus

Композитная рама своими (моими) руками

*****************************************

обсуждения ведем тут:

https://poehali.net/forum/velo/velo-boltalka/noski-stoyali-u-steny....-ili-obsuzhdenie-processa-izgotovleniya-kompozitnoj-ramy./&start=0

*****************************************

В данной ветви будут подробные технические моменты, нюансы, ошибки и возможные лучшие исполнения.

Итак готова первая трубка, которая пойдет на наз переднего треугольника. Заготовка длинной ~810мм, требуется ~650. Вес трубы 300гр, после всяких урезаний и подгонок масса сгонится, думаю до рассчетных 240-250гр.

Как делал:

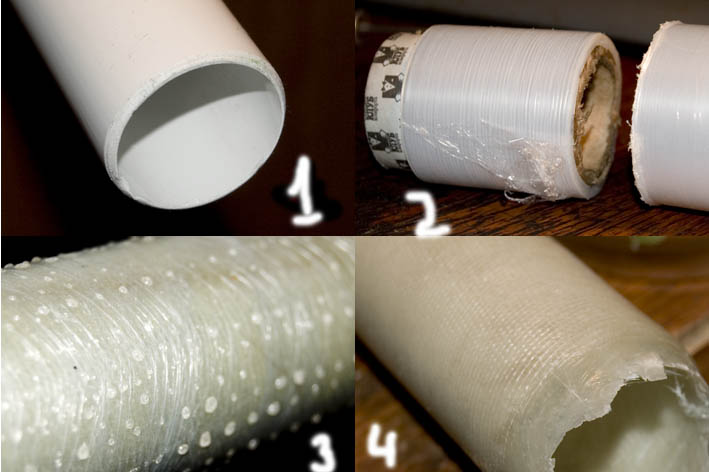

1. в качестве основы брал ПВХ водопроводно-канализационную трубу, внешним диаметром 32 мм, длинной 1метр (хорошее звучит - водопроводные трубы как основа для композитной рамы |-)) ) (Рис.1)

2. материалы: Стеклоткань Т-13. Смола ЭПД, отвердитель на аммиачной основе (хреновенький)

3. ПВХ трубу, предварительно смазав консистентной смазкой, обмотал пищевой пленкой (рис.2) Для удобства работы от основной бобины пищевой пленки отрезал около 50мм. Далее намотанные слои смазал жидкой смазкой, и намотал еще слой пленки. По моим замыслам это должно было обеспечить легкое стагивание готовой трубы с болванки.

4. Замешал состав смолы. Опытным путем было установлено что для 1см квадратного стеклоткани Т-13 требуется 0.013 гр смолы. Делал разумеется с запасом, около 0.017гр на см2.

5.тщательно пропитал стеклоткань составом. Хорошо было использовать для разглаживания и размазывания скребок в виде пластиковой пластины, например - карточки метро.

небольшое отступление: стеклотекстолит будет тем прочнее (и легче), чем меньше эпоксидной смолы в нем, при условии что нет воздушных пузырей и все волокна пропитаны. Именно это - важное условие для создания качественного стеклопластика. В болалке было написано, что лицевые панели, изготавливаемые для автомобилей из стеклопластика, по весу были на уровне родных из железа. Именно проблематичность сжать все слои сложной формы (в производстве используются двойные пресс формы, а не просто основания для слепка), выдавить излишки эпоксидной смолы, вынуждали любителей брать прочность за счет количества слоев (массы). Такая же проблема была у меня, когда я пытался сделать руль. Я, признаюсь, даже не делал попытки сжать слои, а просто намотал на бумажную трубочку, прихватил по краям и середине скотчем и оставил "сохнуть". А поскольку намотать стекловолокно пропитанное смолой по длинне ~700мм в 2 руки дело непростое, то там образовалась целая куча воздушных полостей. итог - этот руль скрутил колечком, поломал и выбросил.

Использовать в качестве основы пенопластвоую болванку не захотел, опять таки по причине что на пенопласт с особым фанатизмом не намотаеш, т.к. он поломается, промнется (хотя пенопласт пенопласту рознь)

6. тщательно намотал стеклоткань на болванку, уплотнив, разгладив, выдавив пузырики воздуха (по памяти - не в сравнение, как делал рулик). Потом опять той же пищевой лентой начал заматывать стеклоткань. Следует отметить, что заматывать можно было и скотчем и скотч имел бы некоторые преимущества - его можно сильнее натянуть, не нужно было бы наматывать десяток слоев, а обойтись одним-двумя. Но есть и недостатки - клей от скотча со стеклопластика потом очень сложно убирать, нужно будет применять бензин и еще какую нибуть химию. При плотной намотке будет происходить скручивание секлоткани на болванке.

7. выдавливание излишков эпоксидки. Выдавливал за счет проделывания иголкой множества дырочек в пленке. Так как пленка была намотана на стеклоткань с усилием, а эпоксидка еще не застывшая, то по тихоньку она будет через дырочки вылазить. (Рис.4) Для проделывания дырочек нашел колесико с шипами, и процесс резко упростился.за несколько минут прорешитил трубу тысячами дырок.

Если смола не выдавливается-то это плохо, или эпоксидки не достаточно, или она к тому времени загустела.

8. за сутки при комнатной температуре смола сделал вид что затвердела. Но окончательную прочность наберет через 3-4 дня.

9. Развлекуха. стаскивание стеклопластиковой трубы с болванки. Пол часа нечеловеческих мумук, закончились тем, что лежа на кровати, ногами обхватив одну трубу, руками за другую, по сантиметру разтягивал. Прокрутить одну в другой не мог. уж очень плотно они сидели.

10. Готовая труба (Рис.4) торцы с каждой стороны буду подрезаны на 70-80 мм.

Ошибки - плохо сделанный подслой, пищевая пленка, налипнув одним слоем на другой, псклеивалась и становилась одни целым. Надо будет использовать в качестве подслоя тефлоновую ленту.

Хотелось бы сделать вспомогательное приспособление для намотки на болванку. наподобие вертела.

Желательно было эпоксидную смолу использовать не по холодному, а с разогревом. Разогрев добавил бы прочнности, но уменьшил бы время на все дела. Я мог бы просто не успеть сделать до ее отвердевания.

Про совет использовать колена удочек. Была идея использовать для ЗАДНИХ ПЕРЬЕВ ЛЫЖНЫЕ ПАЛКИ. Но лыжные палки все равно нужно было бы упрочнять, наносить дополнительные слои ткани.. идея пока висит в воздухе, до похода в спорт магазин, где и произойтет знакомство с ними.

Планы немного поменялись и теперь это будет велосипед не шоссейный, а аццкий. Причем на колесах 28"*42мм. И имя проекта теперь"Ацццкий Чебурах".

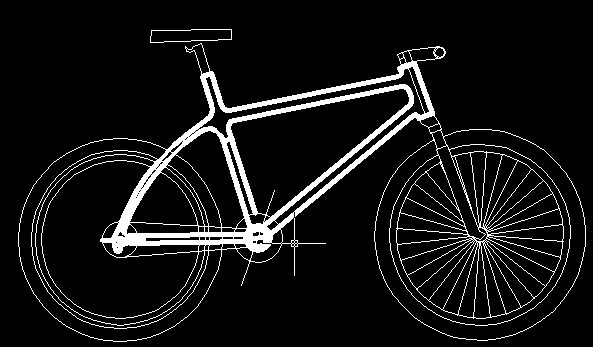

Общий вид приведен ниже. Прорисован в автокаде, в мастштабе. Сечения есть, но их не выкладываю, да и не в них счастье. Немного цифр О РАМЕ, и почему он "ацццкий"

1. колесная база 1250мм

2. Стандовер (высота от земли до верхней трубы) - 800мм (моноговато, но специфика едды в контактах - удачно выстегнулся посреди лужи - и то хорошо).

3. подъем каретки - 360мм

4. ЕТТ - 700! мм

о велосипеде вкратце :

система АСЕРА 22 32 42

кассета Срам 830 11-30

педали Веллго 919

вилка RST SOFI 55mm ход

колеса - обода шоссейные 622*15, высокопрофильные, покрышки Author (panaracer) 550гр 622*42мм, 5.5-6.0атм макс. Камеры - макксис 700с 35-45мм (140гр)

Втулка задняя shimano RM60

Втулка передняя древняя шоссейная

Руль - родной с Игуаны

Вынос 110мм с дружной

Цепь КМС82

Задний переклюк - Деор

Передний переклюк Аливия

Манетки+тормозные ручки (моноблоки) - Аливия

Тормоза - Авид СД5

Изготовление задних нижних перьев.

Прорисовывая в автокаде сечение нижних перьев, понял что прямыми их никак не сделать - или будет задевать о покрышку или о систему. Нужно делать фигурными.

Дополнительно дропауты имели хвостовики 6*15мм, т.е. в круглую трубу они не очень то хорошо войдут.

На опытных тестовых образцах выяснилось, что эпокслидная смола все таки немного термопластичная (при разогревании становится мягкой). Поэтому от отработанной технологии наматывания стеклоткани на трубу можно было не отказываться, за исключением некоторых моментов. Но об этом ниже.

Итак изготоление фигурных перьев на круглых трубах.

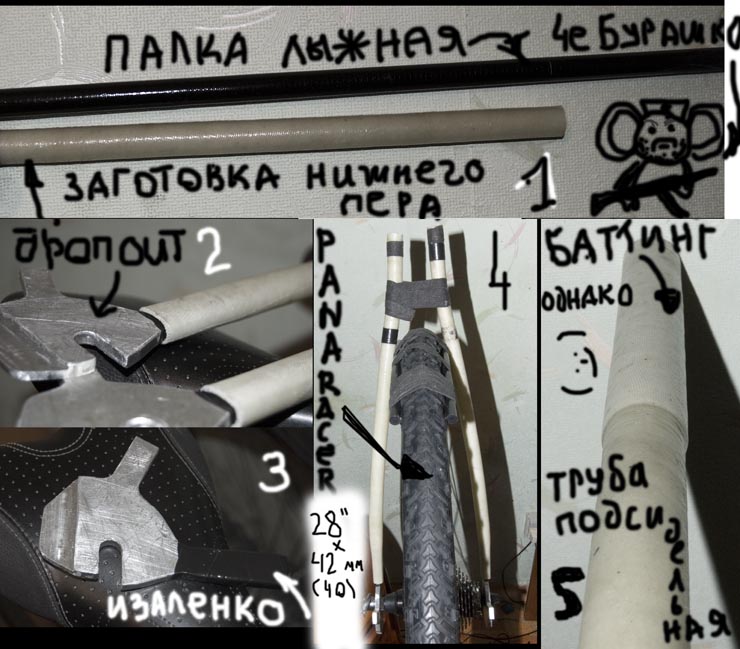

1. в качестве основы бали взяты стеклопластиковые лыжные палки. Во первых они были немного конусные (что сыграло негативную роль, см. ошибки), и подходящего диаметра.

2. наматывать решил не на всю толщину стенок, а на 30%. Так будет проще изгибать и плющить

3. Изготовлены 2 трубки (рис.1)

4. Посадочные хвостовики дропаутов были замотаны изолентой (рис3). Смысл изоленты чтоб дропаут не вздумал вклеятся в размягченную термофеном эпоксидку; что б об острые кромки кромки дропаута не было резкого перегиба слегка размягченного стеклопластика, т.к. он может поломаться; и создание гарантированного зазора, в который потом должна будет попасть эпоксидка при финальной вклейке дропаута в перо.

5. Разогрев термофеном хвосты труб, они довольно легко расплющились и налезили на хвостовики дропаута (рис2)

6. оба дропаута со вставленными перями были зажаты в заднее колесо. разогревая термофеном трубу, ей придавалась необходимая форма. К покрышке были примотаны 2 стержня, что б задавать гарантированный зазор между покрышкой и пером

Сейчас трубы находятся в таком состоянии и смола потиху полимеризуется. Через сутки-двое по верху кривого пера будет намотана ткань до создания необходимой толщины стенок.

В предыдущем посте о геометрии велосипеда видно, что подсидельная трубень выступает над верними трубами на высоту около 160мм (центр-край). Решил сделать в этом месте утолщение подсидельной трубы (рис.5).

Немного тонкостей технологии

1. с помощью термофена разогревал смолу до градусов 60-70, пока она не станет как водичка. Вдувал отвердитель, очень быстро размешивал и выливал на растелянную стеклоткань, что б смола в малом объеме не саморазогрелась и не затвердела раньше времени.

2. пластинкой разровнял слой смолы по поверхности стеклоткани.

3. Термофеном разогревал поверхность стеклоткани. Так смола гораздо лучше пропитывала ткань, исчезали контрастные пятна, где выливал из банки разогретую смолу и местами где ее просто разравнял

4. намотал ткань на трубу и уплотнял слои, вращая трубень. На самой трубе крайне необходимо иметь какую нибуть ручку, что б за нее можно было вращать. Т.к. когда руки в эпоксидной смоле, то они проскальзывают так, как будто в солидоле.

5. опять таки после уплотнения и выдавливания пузырьков воздуха обматал пищевой и тефлоновой вленками, для еще большей компрессии слоев.

6. Перфорируя поверхность пленки даю возможность излишкам смолы выдавиться из стеклоткани.

Допущенные ошибки:

1. за один замес эпоксидной смолы решил сделать 2 пера и баттинг на подсидельную трубу. Действовал быстро, но под конец эпоксидка липла уже не по детски, что усложняло работу. Работа в полный контакт (без перчаток) привела к тому, что смолу с рук смыть уже не смог, пришлось ждать пока она затвердеет и соскребсти ее ножиком.

2. т.к. лыжные палки были конусными, то посчитал что извлеч я их смогу на два плевка. Поэтому намотал на палку всего один лишь слой фторопластовой пленки. Но процесс снятия оказался наааамного проблематичнее чем раньше. - трубы были намного меньшего диаметра, хватать их было уже сложнее. Стянуть их удалось только с очень большими матюками и разогревом.

3. при сильномигзибании правое перо у покрышки смялось :( .

Вот готово одно верхнее перо, и я не удержался что б в очередной раз не разложить все детальки на полу и посмотреть на будущий вел (делаю периодически, т.е. это заряжает оптимизмом и торкает к дальнейшим работам)

Зы трубки на фото кажутся тоньше чем есть на самом деле.

зызы "Рама" выложена так что ETT получился 800мм

Последний штрих.

После того как были сделаны все трубы, пришла депрессия и лень. Дело было остановлено на неопределенный срок.

Этап подгонки труб. Была осуществленна предварительная нарезка. Далее необходимо было подогнать стыки труб одна к другой. Изначально думал построить на компике развертку каждого соединения, распечатать в масштабе 1:1, наклеять на подгоняемую трубу и лобзиком выпилить по кривой профиля.

Поступил иначе. на трубу намотал крупнодрачевой наждачки и к этой поверхности подгонял стыкуемую трубу.

Нюанс: наждачка должна быть хорошей, на тканевой основе, ВОДОСТОЙКАЯ. Т.к. что бы не дышать стеклопылью постоянно смачивал наждачку и трубу водой. Водой поверхность наждачки хорошо очищалась и ее шкребущая способность не падала.

Основная сложность - что нужно во время шрябальных работ постоянно соблюдать (пытаться соблюдать) требуемую геометрию. Вариант исполнения рамы в виде полумонокока был бы в плане погонки труб на порядок предпочтительней

Когда все трубы подогнаны, наступил этап предварительной склейки. Решил дело это провести по быстрому, с помощью суперклея. Но мягко говоря ничего не удалось - разваливалось все от малейшего чиха. А рама должна была иметь прочность достаточную, чтобы во время наклейки усилительных полосок стеклоткани в стыках не развалилась. Для предварительной склейки использовал всю туже эпоксидку с примешанными опилками обнаждаченной стеклоткани (чтоб гуже была, не стекала). Клеял в 3 захода. Не смог удержаться что бы не сесть на нее, садился осторожно. не развалилась - мелочь, а приятно.

В зоне стыков трубы были зашкуренны до оголения и небольшого разрыхления стеклоткани. Предварительно пропитанные полоски стекла укладывал на место стыков. Что бы промежуточные слои не отставали от труб, время от времени их приматывал стеклонитью. После нанесения слоев, это дело добротно обжал, обмотав скотчем (правда лучше обходиться без него, уж больно проблематично потом его удалять).

Опять таки слеял в 3 захода. сначала трубы на рулевой колонке, потом стык верхних труб, подсиделки и верхних перьев, в последнюю очередь - кареточный узел.

Готовую раму немного зашкурил (уж очень заколебался я ее шкурить, от стекла пото все зудело). надо было мне поверх нанести слой эпоксидной грунтовки и шкурил бы ее - было бы намного красивее.

Покраска имеет скорее не декоративное предназначение, а защитное - защитить смолу от УФ.

Вот собственно и все. Мамонт ака Че бурашко.